江苏海普新材料针对铜矿产业链中关键环节的实际需求,如提升选矿效率、优化冶炼过程、尾矿资源利用等,推出自主研发的高性能分离纯化材料与智能化工艺,为行业提供 “降本增效、绿色循环" 的系统性解决方案,助力企业在复杂环境中构建抗风险能力。

海普铜矿资源服务 助力行业提质增效!

铜作为战略资源,已广泛应用于电力能源、电子信息、装备制造、交通运输、基础设施建设等领域。根据国际铜业研究组织(ICSG)的数据,我国铜资源对外依存度超 70%。国际市场环境的变化使得铜资源配置压力日益凸显,不仅直接影响国内铜企进口成本,更倒逼产业链加速 “自主可控" 转型。

在选矿环节,海普自主研发的黄药系列捕收剂(丁基黄药、异戊基黄药)通过溶剂法合成工艺,实现产品品位较传统捏合法提升 2~3%,捕收效率提高 30%,浮选回收率达 95% 以上,药剂用量降低 20%。这一技术在 pH 8-12 的复杂矿浆环境中表现稳定,不仅解决了低品位铜矿分选效率低的问题,更通过减少药剂消耗与尾矿排放,从源头降低生产成本与环保压力,助力企业在铜价波动期提升精矿品质、压缩选矿成本,以技术优势对冲关税带来的外部冲击。

冶炼环节的技术突破同样是海普服务价值的集中体现:

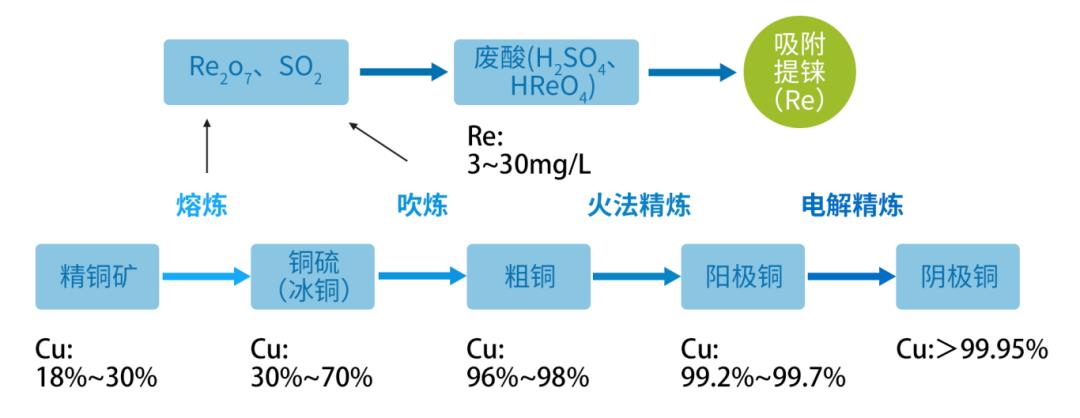

1.火法冶炼污酸高选择性提铼

针对火法冶炼污酸中 3-30mg/L 的低浓度铼资源,海普的吸附提铼技术突破传统中和法的铼损失问题,实现战略金属的高效回收与污酸资源化,助力企业在稀有金属领域构建新的利润增长点。

2.湿法冶炼废酸净化与尾液回收

在湿法炼铜工艺中,氧化铜矿堆浸后萃余液的除铁处理是关键环节,该环节对酸的回用效率以及金属资源的回收率有着直接影响,因此需要结合工艺适配性、经济性和环保要求来挑选处理方案。另外,电积尾液中铜的回收作为湿法炼铜工艺的重要部分,其核心目的是在酸性高盐体系里实现铜的高效提取以及资源的循环利用。海普的扩散渗析膜 + 离子交换技术在 10%-20% 高酸度萃余液中实现酸铁 / 铜高效分离,显著降低冶炼过程的酸耗成本与废水排放压力。

3.铜钼矿协同处理

在铜钼矿协同处理场景中,对于将钼精矿分别焙烧和碱浸得到的含铼污酸和含钼浸出液,海普提供的吸附提铼与提钼技术,可实现铼元素的高效回收及污酸资源化利用,而钼金属回收率可达 99% 以上,显著提升共生矿资源综合利用价值,为企业提供技术支撑。

面对尾矿资源化与环保标准提升的双重要求,海普构建了 “重金属深度脱除 - 低品位铜回收 - 多工艺协同" 的技术矩阵。针对尾矿废水中铜、镉、砷等重金属离子,其特种吸附材料可实现 ppb 级精度处理,避免化学沉淀法的大量污泥问题,处理成本较传统工艺有显著降低;在低品位尾矿浸出液铜回收中,吸附 - 解吸工艺对 Cu²⁺的选择性吸附能力显著优于 Fe³⁺等杂质离子,与溶剂萃取法相比,设备投资低、操作简便,资源回收率提升,为尾矿库 “变废为宝" 提供了经济可行的路径。尤其在当前关税环境下,这种 “向内挖潜" 的资源循环思路,正成为企业减少原生矿依赖、降低进口风险的技术支撑。

1.污酸除砷除硒

采用硫化沉淀 - 铁盐共沉法深度除砷,去除率超 99.9%,出水砷含量≤0.1mg/L;结合树脂吸附工艺选择性脱硒,出水硒含量≤0.01mg/L,实现重金属高效去除。

2.综合废水达标处理

针对选矿及冶炼废水,采用 “物化预处理 - 生化 - 深度处理" 组合工艺,确保 COD、氨氮、重金属等指标稳定达到《铜、镍、钴工业污染物排放标准》(GB 25467-2010)特别排放限值。

海普新材料以全产业链覆盖能力(选矿药剂开发→伴生金属提取→尾矿冶炼资源化→废水深度治理),实现从矿石到金属的全流程效率优化,帮助客户综合成本降低 15%-25%,并通过 AI 选矿系统、物联网监测平台等智能化手段提升生产稳定性。

在当前关税政策的大背景下,更多产业链面临 “外拓受阻、内求增效" 的局面。海普在铜矿领域的技术实践证明,无论市场环境如何变化,深耕核心技术、构建绿色循环体系始终是企业穿越周期的保障。欢迎关注海普新材料,获取更多行业解决方案。